SIGMAのものづくり

常識への挑戦

MADE IN AIZU, JAPAN

時を超える撮影道具を目指して

Sigmaが情熱を注ぐのは革新と技術です。期待を超えて、写真表現の新たな可能性を切り拓く製品を届けることを使命としています。その背後にあるのは、写真への深い情熱です。

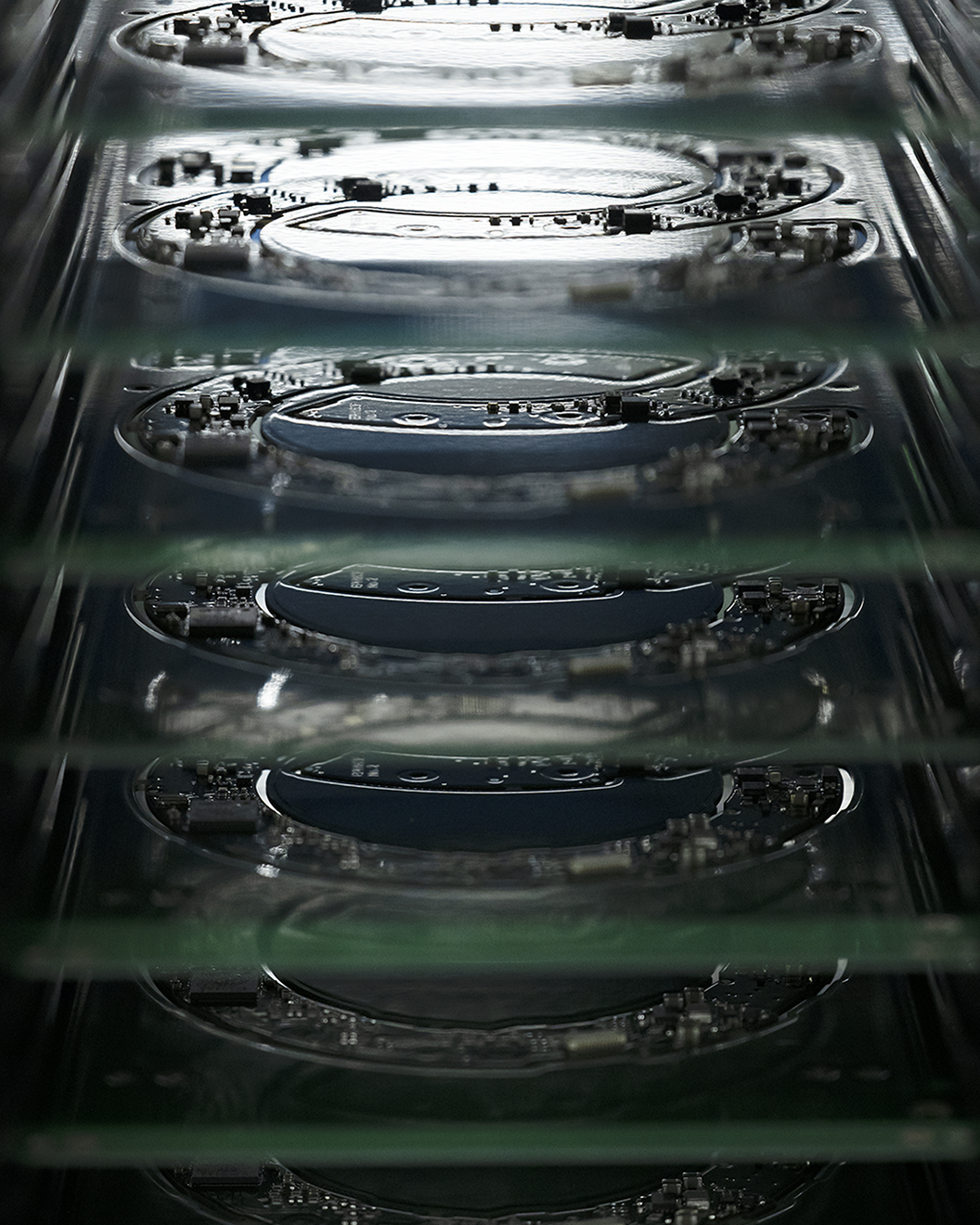

私たちのものづくりに、実は驚くような秘密はありません。ただひたむきな技術の研鑽と先進的な発想、そして時を超えて愛される撮影道具を生み出したいという想いがあるだけです。この精神のもと、独自のテクノロジーと長年磨き上げられた光学技術とを融合させながら、すべての製品を会津工場で生み出しています。

生産能力が一か所に集約されている会津工場では、働くひとりひとりの専門知識、忍耐、そして確かな判断力の総和が、安定的かつ品質の高い生産を支えています。もし私たちのものづくりに秘訣があるとすれば、それは会津に根ざした手と知恵にほかなりません。

コア技術の総和が実現する、

独創的で革新的な製品とサービス

Sigmaのコア技術。それは、開発、工場におけるものづくり、そしてサービスの3つに大きく分類されます。その中で生み出されるデジタルカメラ、レンズ、アクセサリーやソフトウェア。それぞれ異なる部門の技術や知識の相互作用による、ひとつの分野の開発では得られないひらめきが、Sigma独自の製品やサービスにつながっています。そして開発からものづくり、サービスまでのその多くをSigma自身が担うことにより、会社組織として知識や経験が蓄積され、さらに新しい発想や技術の発展へと連鎖しています。

SMALL OFFICE, BIG FACTORY

これは、創業以来一貫して提唱し続けた事業哲学のひとつであり、Sigma独自の生産体制を最も的確に表現している言葉です。Sigmaの製品開発の多くは「こんなレンズを作りたい」「こういう製品こそSigmaが作るべき」という理想の追求からスタートしますが、その理想を具現化するには高い生産技術が必要不可欠です。鋭い発想力とそれを形にする豊かなものづくりの力。このバランスをSigmaは企業哲学として大切にしています。

本社と会津工場の密接な生産体制

連携のとれた事業連鎖が強み

Sigmaは製品に関わるほぼすべての製造、加工、組み立てを、自社会津工場と東北を中心としたコンパクトなサプライチェーンにより構成する国内一貫生産体制をとっています。世界中から一番安い部品を調達する「グローバル調達」方式がトレンドである製造業においては特殊な生産体制といえます。ではなぜ、あえてコストを取り国内一貫生産にこだわるのか。それは独自かつ高品質な製品を作るためにはこの体制が不可欠であると考えるからです。

本社、会津工場、そしてサプライチェーンが同じ国に存在することでできる「Face to face」のコミュニケーションは、綿密かつスピーディなものづくりを可能にします。そして、一貫して同じ組織、人々がものづくりに関わることで、多くの経験や知識、ノウハウが蓄積し、そこから新たなアイデアも生まれます。こうした決してお金では買えない価値が私たちにとって最も大きな財産であると考えるから、Sigmaは国内一貫生産体制にこだわるのです。

革新の極み: Sigmaの生産体制

私たちは、光学機器においてできうる限りの最高性能を達成するという情熱に衝き動かされています。熱心な写真愛好家として、同じく写真・映像表現に情熱を傾ける表現者たちと共感を交わし、彼らの野心的なクリエイティビティに対して深い感謝を捧げるものです。

ここでは、私たちの品質への取り組みのごく一部をご紹介します。

-

「川を流れる水のように」

Sigmaの創業者、山木道広が製造プロセスに定めた基準です。彼はよく会津工場でこの言葉を口にし、あたかも川のようにすべての作業がスムーズに進むことを是として取り組みました。

-

200の異なるモデル

現在、市場に現存するすべてのレンズ交換式カメラ・システムに対応する単一の統一マウントは存在しません。これに対応する少量多品種の弾力的な生産計画によって会津工場で生産されるレンズ製品のバリエーションは200種類以上にのぼります。

-

超高精度研磨技術

Sigmaの球面レンズの表面粗さ精度(完全な平滑面に対する粗さ・ざらつきの程度)は2ナノメートル以下で生産されています。これは東京会津間の直径300㎞のレンズと考えた場合、その間にある凸凹が2㎝以下におさえられているということ。

-

10mmから198mmまで

現在Sigmaで生産しているレンズの中で最大のものは、APO 200-500mm F2.8 EX DGの最も前側にあるレンズで直径198mm。コートを蒸着させるだけでも8時間を要します。対して最小のレンズは8-16mm F4.5-5.6DC HSMの7番目のレンズで直径が10mmです。

-

3分が込められた3文字

Sigma Global Vision以降のレンズから採用している3桁の数字は、その機種の発売年の明記という目的と共に、ヴィンテージワインのように長く愛着を持たれる製品になれるよう願いが込められた数字です。 この3文字が彫刻仕上げの機種では、極小エンドミルを使って加工。およそ3分の時間をかけ、丁寧に彫り込んでいます。

-

バヨネットのこだわり

真鍮製のバヨネットには厚めのクロムメッキを施し、傷一つない外観品位にこだわっています。

また、業界内ではいち早く三価クロムを採用。メッキ膜形成が難しくなるデメリットをカバーし、0.5ミクロンの厚みを維持。毒性の高い六価クロムから代えることで作業者の安全と工場の周辺環境に配慮しています。 -

「あと5ミクロンを攻める!」

金型製作では仕上がりの精度を突き詰めています。成形品の微調整のために、金型に対するミクロン単位(0.000'001メートル)のオーダーも普通のこととしてやりとりされています。

-

Sigma独自のMTF測定システム

2012年の「シグマ・グローバル・ビジョン」導入以来、出荷されるすべてのレンズは、シグマ独自のMTF測定機器を用いて測定され、品質管理が行われています。各レンズの精密な測定データは、会津の施設に保存されています。

-

測定器を超えた加工技術

鏡室などの精度が必要なパーツの金型製作には、工作技術にもこだわります。その精度は超高精度と言われる三次元測定機をも凌駕する、加工誤差0.002mm以下。精度を測るためのものさしすら超えて、どこまでも高精度を追求しています。

-

理想の「しっとり」を

品質保証部では製品の性能や外観だけでなく、ズームやスケールリングのスムーズさや操作感など数値化できない官能的な部分も重要な製品の品質と定義しています。「リングのしっとり感が足りない」という理由でNGが出ることもあるほど、厳しく評価しています。